取消

导热硅胶发泡棉生产工艺:从原料到成品的精密蜕变

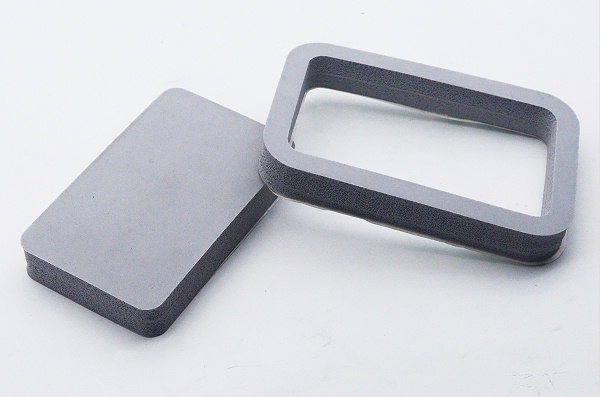

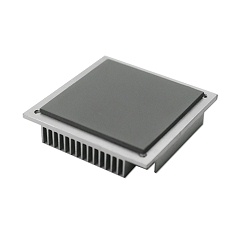

在电子设备向高集成、高功率方向快速发展的当下,散热问题已成为制约其性能提升与寿命延长的核心瓶颈。导热硅胶发泡棉作为一种兼具优异导热性、弹性缓冲性与绝缘性的新型材料,凭借其能够紧密贴合不规则散热界面、有效填充缝隙的特性,被广泛应用于智能手机、新能源汽车、服务器等领域。而这一材料的卓越性能,完全依赖于背后精密严谨的生产工艺体系。从原料的精准配比到成品的质量管控,每一个环节的细微把控,都决定着最终产品的核心竞争力。

一、核心原料:性能的“基因密码”

导热硅胶发泡棉的生产始于原料的科学甄选与配比,这一环节如同为材料注入“性能基因”,直接奠定产品的基础属性。其核心原料体系主要包括基础胶料、导热填料、发泡剂及各类助剂,各组分的特性与配比需实现精准平衡。

基础胶料通常选用高分子量的甲基乙烯基硅橡胶,其分子结构中的乙烯基能够为后续交联反应提供活性位点,同时赋予材料良好的弹性与耐老化性。导热填料是决定材料导热性能的关键,目前主流选用球形氧化铝、氮化硼、碳化硅等粉体,其中球形氧化铝因性价比高、导热稳定性好而被广泛应用,而氮化硼则凭借更高的导热系数与绝缘性能,适用于高端散热场景。发泡剂的选择需兼顾发泡效率与环保性,偶氮二甲酰胺(ADC)等传统发泡剂逐渐被环保型复合发泡剂取代,以满足欧盟RoHS等环保标准。此外,还需添加交联剂、催化剂、抗氧剂等助剂,分别调控交联速度、提升加工稳定性与延长产品使用寿命。

原料配比环节对精度要求极高,通常采用全自动称重混合系统,误差需控制在0.1%以内。例如,导热填料的添加量直接影响导热系数——添加量过低会导致导热性能不足,过高则会使材料弹性下降、易脆裂,因此需根据目标产品的导热等级(如1.0W/(m·K)、2.0W/(m·K)等)进行精准调控。

二、生产工艺核心环节:从混合到成型的精密管控

导热硅胶发泡棉的生产工艺是一个多步骤协同的系统工程,核心环节包括混炼、成型、发泡交联、后处理等,每个环节都需严格控制工艺参数,以确保产品性能的稳定性。

1. 混炼:实现组分的均匀分散

混炼核心目标是将基础胶料、导热填料、发泡剂及助剂充分混合,形成均匀的胶料体系,避免因填料团聚导致导热性能不均。该环节通常采用“二段混炼法”:第一段为“塑炼”,将甲基乙烯基硅橡胶投入密炼机中,在100-120℃的温度下塑化软化,破坏其初始的分子聚集结构,为后续填料分散创造条件;第二段为“混炼”,待胶料温度降至60℃以下后,依次加入导热填料、交联剂、发泡剂等组分,在转速30-50r/min的条件下混炼20-30分钟。

为提升填料分散效果,部分高端生产线会引入超声波分散技术或双螺杆挤出混炼设备,通过高频振动或剪切作用打破填料团聚体,确保导热填料在胶料中形成连续的导热通路。混炼后的胶料需进行静置熟化,时间通常为4-8小时,以消除内部应力,避免后续成型时出现气泡或开裂。

2. 成型:赋予材料初步形态

成型环节根据产品的尺寸与批量需求,可选择压延成型、挤出成型或模压成型等工艺。对于大面积、薄规格(如厚度0.5-5mm)的卷材产品,多采用压延成型:将熟化后的胶料通过多辊压延机,在压力5-10MPa、温度50-70℃的条件下,压制成厚度均匀的胶片,压延精度可控制在±0.05mm以内。

对于异形或小批量产品,则采用模压成型,将胶料填入定制模具中,通过平板硫化机施加一定压力,初步固定产品形状。而挤出成型则适用于管状、条状等特定截面的产品,通过挤出机的螺杆剪切作用将胶料连续挤出,经定型装置冷却后形成初步坯料。无论采用何种成型方式,都需严格控制温度与压力,避免胶料提前发泡或成型后密度不均。

3. 发泡交联:材料性能的“质变”阶段

发泡交联是导热硅胶发泡棉生产中最关键的“质变”环节,在此过程中,胶料同时完成发泡与交联反应,形成兼具弹性与导热性的多孔结构。该环节通常在连续式热风烘箱或微波硫化炉中进行,需精准控制升温曲线,分为预热段、发泡段、交联段三个阶段。

预热段温度控制在80-100℃,主要作用是使胶料内部温度均匀升高,为发泡剂分解做准备,避免局部温度过高导致发泡不均;发泡段温度提升至120-150℃,发泡剂在该温度区间快速分解,释放出氮气等气体,在胶料内部形成大量微小气泡,同时交联剂开始引发硅橡胶分子发生交联反应,形成三维网状结构,将气泡固定下来,此阶段需控制升温速率在5-10℃/min,防止气泡过大或破裂;交联段温度进一步提升至160-180℃,确保交联反应充分进行,提升材料的力学性能与耐温性,保温时间通常为10-20分钟,具体根据产品厚度调整。

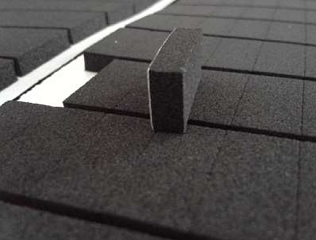

微波硫化技术因加热均匀、效率高的优势,逐渐取代传统热风烘箱。其原理是利用微波使胶料分子极性振动生热,实现内部与表面同步升温,有效避免了传统加热中“外焦里生”的问题,使发泡孔径更均匀(通常控制在50-200μm),导热性能与弹性更稳定。

4. 后处理:优化外观与性能

发泡交联后的半成品需经过后处理环节,进一步优化性能与外观。首先是冷却定型,将半成品放入冷却隧道,在20-30℃的环境下冷却至室温,避免因温度骤降导致材料收缩变形;随后进行表面处理,通过打磨或覆膜工艺去除表面的毛刺与瑕疵,部分高端产品还需进行等离子处理,提升表面附着力,便于后续粘接使用。

最后根据客户需求进行裁切,采用数控裁切机实现精准裁切,尺寸误差可控制在±0.1mm以内,满足电子设备的精密装配要求。

三、关键技术难点与突破方向

导热硅胶发泡棉的生产面临着“导热性能与弹性平衡”“发泡均匀性控制”等技术难点。传统工艺中,增加导热填料含量虽能提升导热系数,但会导致胶料粘度增大、弹性下降,易出现发泡过程中气泡破裂的问题。为解决这一问题,行业内通过两大方向实现突破:一是开发新型改性导热填料,通过对氧化铝、氮化硼等填料进行表面改性处理,提升其与硅橡胶基体的相容性,在相同填料含量下实现更高的导热系数与更好的弹性;二是优化发泡与交联协同工艺,通过精准控制发泡剂与交联剂的分解速率,确保在气泡形成的同时,交联反应同步进行,避免气泡因缺乏支撑而破裂。

此外,环保要求的提升也推动着工艺升级。传统工艺中部分助剂存在挥发性有机化合物(VOCs)排放问题,目前行业已逐步采用低VOCs环保助剂,并引入尾气处理系统,实现生产过程的绿色化。同时,无卤化工艺也成为发展趋势,通过选用无卤交联剂与阻燃剂,满足新能源汽车等领域的严苛环保标准。

四、质量控制:全流程保障产品可靠性

导热硅胶发泡棉的质量控制贯穿生产全流程,形成“原料检验-过程监控-成品检测”的完整体系。原料检验环节,采用激光粒度仪检测导热填料的粒径分布,利用红外光谱仪验证硅橡胶的纯度,确保原料符合配方要求;过程监控中,通过在线温度传感器实时监测混炼、发泡环节的温度变化,采用粘度计动态检测胶料粘度,及时调整工艺参数;成品检测则涵盖多项核心指标,包括采用热线法检测导热系数、拉力试验机测试拉伸强度与断裂伸长率、热老化试验箱评估耐温性能,同时通过显微镜观察发泡孔径分布,确保产品性能稳定。

针对电子设备的可靠性需求,部分高端产品还需进行环境适应性测试,如高低温循环测试(-40℃至150℃)、湿热老化测试等,确保材料在极端环境下仍能保持稳定的散热性能与弹性。

五、行业发展趋势:智能化与高性能化并行

未来,导热硅胶发泡棉的生产工艺将朝着智能化与高性能化方向持续升级。智能化方面,通过引入工业互联网技术,实现生产设备的联网协同,利用大数据分析优化工艺参数,例如通过收集不同批次的生产数据,建立工艺参数与产品性能的关联模型,实现“按需调整”的精准生产;同时,机器人自动化生产线将逐步普及,涵盖原料投料、混炼、裁切等全环节,提升生产效率与产品一致性。

高性能化方面,更高导热系数(如5.0W/(m·K)以上)、更薄规格(如0.3mm以下)的产品将成为研发重点,以满足折叠屏手机、微型服务器等高端设备的散热需求。此外,多功能集成将成为新趋势,通过工艺创新实现材料同时具备导热、阻燃、电磁屏蔽等多种功能,进一步拓展其应用场景。

从原料的精准配比到发泡交联的精密控制,导热硅胶发泡棉的生产工艺体现了“材料科学”与“过程工程”的深度融合。随着电子信息、新能源等行业的快速发展,对该材料的性能要求将不断提升,这也推动着生产工艺的持续创新。未来,通过攻克核心技术难点、推动智能化与绿色化升级,导热硅胶发泡棉将在更多高端散热场景中发挥关键作用,为电子设备的性能突破提供坚实支撑。